Монтаж котельной 3,2 МВт в с. Чунояр (Богучанский район, Красноярского края) Подходит к завершению монтаж оборудования котельной тепловой мощностью 3,2 МВт. Котельная построена на базе двух котлов КВД-1,6, склада "живое дно" и двух транспортеров для подачи топлива. Подробнее... |

Воздушный теплогенератор ТВЕу-0,2к Отгружен покупателю во Владимирскую область воздушный теплогенератор ТВЕу-0,2к тепловой мощностью 200 кВт. Подробнее... |

Линия для производства древесных топливных гранул в п. Оленино, Тверской области. Прошел год работы. В январе 2017 года мы посетили линию для производства древесных топливных гранул (pellets), которую поставило и запустило наше предприятие в поселке Оленино Тверской области в конце 2015 года. Подробнее... |

Сушильный комплекс "Хамсин" для сушки щепы.

В настоящее время в России широко распространена и динамично развивается тема производства топливных гранул из древесных отходов или иначе pellets. Десятки предприятий уже имеют собственные производства топливных гранул, десятки предприятий предлагают свои услуги по организации подобных производств или изготовлению оборудования для производства гранул.

В настоящее время в России широко распространена и динамично развивается тема производства топливных гранул из древесных отходов или иначе pellets. Десятки предприятий уже имеют собственные производства топливных гранул, десятки предприятий предлагают свои услуги по организации подобных производств или изготовлению оборудования для производства гранул.

Неотъемлемой частью пеллетного производства является сушильный участок, так как прессованию подлежат отходы влажностью не более 12 %. При всем многообразии уже установленных линий и вариантов предлагаемых производств, типов участков сушки совсем не много. Чаще всего участки сушки построены на базе сушильных барабанов различных моделей, реже на базе ленточных сушилок сельскохозяйственного назначения. Барабаны имеют такой недостаток, что позволяют сушить мелкофракционные деревоотходы и плохо сушат щепу. Ленточные сушилки изначально предназначены для сушки другого сырья и не совсем подходят для сушки деревоотходов.

С другой стороны, для того чтобы измельчить влажные крупнофракционные отходы (горбыль, срезки, баланс) до фракции опилок (чтобы подать в барабанную сушилку) необходимо оборудование с очень большим энергопотреблением, что вносит значительную составляющую в себестоимость готовой продукции. Поэтому самой экономически целесообразной выглядит следующая схема: измельчение крупнофракционного сырья до фракции щепы, далее сушка щепы и после этого доизмельчение сухой щепы до фракции опилок. Основой такой схемы является сушильный агрегат, который позволит высушивать щепу с заданной производительностью до влажности 8-10 %.

Имея богатый опыт в области проектирования, конструирования, производства и строительства линий для производства древесных топливных гранул, а также осознавая слабые места существующих схем построения таких линий, специалистами нашего предприятия был разработан участок сушки построенный по выше описанной схеме.

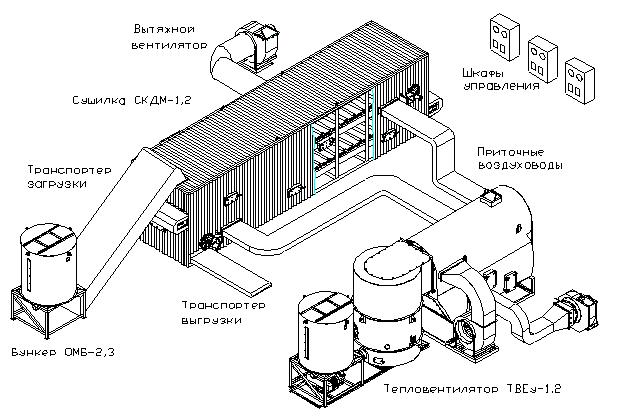

Сушильный комплекс построен на базе конвейерного сушильного агрегата СКДМ и тепловентилятора ТВЕу-1,2 и носит название "Хамсин".

Топливом тепловентилятора являются мелкофракционные деревоотходы (опилки, стружка, щепа), лузга подсолнечника, костра льна, шелуха риса и т. п. В составе тепловентилятора находится газовоздушный теплообменник, поэтому в сушильный агрегат подается чистый нагретый воздух (без примеси топочных газов). Сушильный комплекс "Хамсин" предназначен для сушки деревоотходов фракцией от 5 мм до 100 мм. Производительность по испаренной влаге - 1 - 1.2 т/час. Производительность по сухому материалу от 0,8 до 2 т/ч (для абсолютной влажности от 120 до 50%). Сушильный комплекс выполняется полной заводской готовности, монтаж/демонтаж от 2-х до 5 дней. Сушильный комплекс не требует специальных фундаментов. Установленная электрическая мощность составляет 45,5 кВт, потребляемая 31,9 кВт. Малое энергопотребление и возможность быстрого монтажа/демонтажа позволяет использовать комплекс в передвижном варианте непосредственно у источников сырья.

Состав комплекса:

- Бункер сырья ОМБ-2,3

- Транспортер загрузки ТС-3

- Сушилка СКДМ-1.2

- Транспортер выгрузки ТСВ

- Тепловентилятор ТВЕу-1.2

- Вытяжной вентилятор ВР-86-77-6.3

- Дымосос Дн-6.3 (в составе ТВЕу-1,2)

- Комплект воздуховодов

- Комплект газоходов

- Система управления тепловентилятором с комплектом датчиков

- Система управления сушилкой с комплектом датчиков

- Силовые и сигнальные кабели

Внешний вид сушильного комплекса "Хамсин"

Ссылки:

Фото:

1. Сушилка СКДМ

2. Сушилка и теплогенератор

3. Теплогенератор ТВЕу-1,2

4. Подача щепы в молотковую дробилку

Видео:

5. Загрузка сырья в бункер и из бункера в сушилку

6. Работа теплогенератора

7. Загрузка сырья в сушилку и выгрузка сухого в добилку

Записаться на посещение действующего производства...

Сделать запрос...